HI~歡迎來到數造云打印平臺!

隨著國內外對于增材制造技術研究的不斷深入,增材制造產品在航空領域的應用潛力慢慢凸顯出來。美國波音公司通過DED技術為其787夢幻客機生產結構部件,將Norsk Titanium公司的快速等離子沉積?技術用于飛機結構件研發,通過技術研究與改進以及一系列嚴格的測試,最終于2017年2月獲得了首個3D打印鈦合金結構件的FAA認證。

美國GE在其LEAP發動機采用了增材制造燃油噴嘴,該燃油噴嘴采用Hastelloy X高溫合金作為增材制造材料,是目前國際上第一款通過了適航認證的增材制造航空發動機組件。

增材制造LEAP發動機燃油噴嘴

適航即適航性,是指航空器適合/適應于飛行的能力。通過了適航認證,就代表了產品在研制及批生產階段的各個環節均實現了有效的控制與管理,產品達到了規定的安全與質量水平要求。筆者認為,對于適航審查與認證的要求與條款的理解對于提高國內增材制造產品質量至關重要。

FAA全稱Federal Aviation Administration ,美國聯邦航空管理局,1967年成為交通部的下屬。其主要任務包括:促進民航安全管理;鼓勵和發展民用航空,包括航空新技術;開發和經營空中交通管制、導航系統的民用和軍用飛機;研發體系和民用航空領空;制定和實施控制飛機噪音和其它節目環境影響民航;美國商業空間運輸管理等。

隨著增材制造在航空領域應用優勢與潛力的展現,如何對增材制造這一新興制造技術開展適航審查與認證工作受到了FAA的關注,并開展了以下工作(見下圖)。

適航認證的起點從對技術的認知開始

2015年6月3日,FAA發布了AIR 100-15-130-GM39《增材制造認知》備忘錄,提出由設計、制造和適航部門(AIR-100)組建了增材制造國家團隊(AMNT),收集有關AM應用的信息,并作為正在開展的AM認證研究的技術資源。這些信息將有助于AMNT識別技術問題,并研發促進AM零件獲得FAA認證的指南。

疑問(考慮)是適航審查與認證的基礎

2016年7月7日,FAA發布了AIR100-16-130-GM18《粉末床熔融增材制造零件的工程考慮》備忘錄,該備忘錄不提供AM部件認證的指導,而是從產品設計、原材料、成形過程、后處理、檢測方法、工藝驗證、材料設計值獲取以及其他方面(包括技術文件、電子文檔、過程控制、成形中斷、異質污染物控制、可追溯性等)提出了疑問(考慮)。這些工程疑問(考慮)是為與申請人進行認證討論提供良好的出發點,并在需要問題文件(IP)中進行記錄,為后續的適航審查定與認證奠定基礎。

實地審核與更新迭代是確定評估審查要求的保證

2016年9月30日,FAA發布了AIR 100-16-110-GM26《增材制造設施和過程的評估》備忘錄,旨在幫助航空安全審查員(ASI)對AM設施及過程進行評估,協助審查員采集關鍵工藝參數,并從人員培訓、場地設施、技術數據、原材料處理、設備、軟件控制、制造過程有效性、制造過程監控、檢測、冶金過程等方面進行全流程過程審核,并積累數據、更新迭代、并進行新的認證活動。隨著增材制造工藝與流程的成熟及行業標準化的完善,增材制造國家團隊(AMNT)預計會對該文檔進行頻繁修訂。

結合需求為維修過程認證提供指導

2016年11月30日,FAA發布了NOTICE 8900.391《飛機、發動機、螺旋槳中的增材制造維護、預防性維護及更換》,主要是為飛行標準服務(AFS)人員參與飛機、發動機及旋翼類飛行器的維護、預防性維修及更換時提供認證與監督的指導,同時對于FAA管理、運營及行政人員也可以參考這份文件進行相關的工作。該文件的實施有效期定為1年,并于2017年11月30日廢止使用。

AC進一步指導開展適航符合性驗證

2018年,FAA發布了咨詢通告AC 33.15-4《粉末床熔融增材制造成形渦輪發動機零件及修復指南》的征求意見稿。FAA的咨詢通告(AC)是FAA向所有飛機型號申請人給出的一種適航符合性驗證方法(非強制實行),用來表明對適航條款或專題的符合性,按此方法驗證,FAA直接認可,原則上CAAC/EASA也是認可的。雖然這份文件不是FAA最終發布的文件,但對于如何保證增材制造(此處僅為粉末床熔融(PBF)方法)產品質量仍具有重要的參考價值與意義。下面將對AC 33.15-4中的規定進行簡述。

AC 33.15-4給出的是一種可接受的方法,用于證明通過粉末床熔融(PBF)增材制造(AM)成形渦輪發動機零件及零件產品的維修與聯邦法規 14 CFR §33.15的符合性,并對AM相關設計與制造等方面提供了指導。由于PBF AM成形的工藝依賴性強,其材料的設計值不僅與制造商采購原材料的變異性相關,而且還與用于制造生產零件和維修的制造工藝所引入的變異性相關。必須對全流程的參數變量有充分的理解,才能達到穩定和可重復生產零件所需的控制水平。因此,AC 33.15-4在材料設計值、設計、材料與成形、后處理、檢測、工藝驗證等6方面給出了指導。

測試程序要規范,材料設計許用值應獲取

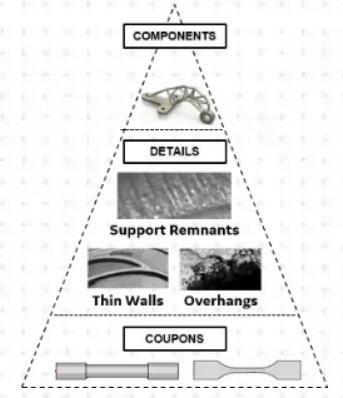

在材料設計值方面,AC 33.15-4提出要建立規范的測試程序,采用典型、有代表性(考慮成形批次、成形位置、試樣取向、原材料批次等)的測試樣本的基本準則;應考慮有效工藝窗口、產品的實際情況(各向異性、孔隙率、熔合不良情況等)、測試實驗室的資質等方面對試樣測試進行保障;采用類似于復合材料的積木式驗證方法(見下圖),通過試樣級、細節件級、構件級等多層級積木式驗證來保證產品研制;在成品材料設計許用值方面,要考慮增材制造材料各向異性的表征、最小材料設計極限值的建立、零件功能裕度的補償等方面,最終建立材料設計許用值。

積木式驗證

工藝特點與約束,設計考慮需全面

對于增材制造這一強設計相關的制造技術而言,從適航的考慮從零件設計就應該開始考慮。AC 33.15-4從零件設計、零件取向、尺寸控制、表面狀態、支撐結構、粉末去除等幾方面進行指導。零件設計時,應充分考慮各向異性、增材制造特有缺陷以及缺陷的最佳檢測時機與方法;依據材料各向異性特性、殘余應力的產生、自支撐及懸垂曲面的特點來考慮零件成形時的取向;考慮工藝及裝備的成形能力、殘余應力的產生于消除、后期熱處理及熱等靜壓等熱循環的要求來控制制件產品的尺寸;考慮零件的表面光潔度要求、內表面處理、表面狀態對于力學性能、可靠性的影響以及零件產品防護涂層的涂覆;考慮零件生產時支撐結構數量的減少以及支撐結構對于傳熱與保形的作用;考慮粉末去除,并制定相應的程序規范,驗證潛在殘余粉末對于零件預期功能的影響。

生產過程要穩定,技術規范不可少

在材料與制造方面,主要從材料與工藝的研發以及材料與工藝控制等方面提供認證指導。在材料與工藝研發階段,充分考慮變異性來源,并采取適當的控制措施,減少材料性能變化;通過原材料規范、熔融工藝規范、熱處理規范、人員資格鑒定與認證、設備鑒定、維護與校準等方法,進行合格冶金工藝的鑒定,批準后能始終如一生產符合設計要求的零件;在材料與工藝控制方面,應考慮建立原材料規范、原材料再利用要求、工藝規范、零件材料規范等方面的標準化文件用于適航認證。

后處理規范需明確,潛在影響應說明

在成形后處理方面,必須規范并說明成形后工藝及程序,包括:殘余粉末的去除、殘余應力定義及解決方法、取件方法及順序、支撐去除的方法及順序、熱處理與熱等靜壓的過程參數及顯微組織要求、防護涂層涂覆的技術規范及其對材料性能的潛在影響。

檢測方法需明確,檢測要求應給出

PBF AM是逐層沉積的過程,可能產生在成形方向上不具有顯著高度的缺陷(例如,沿成形面形成的、僅有1-2層厚的熔合不良等平面缺陷)。此外,成形態表面粗糙,可能會掩蓋表面缺陷,難以檢測。所有常規無損檢測(例如,X射線、熒光、超聲、渦流)是適用于AM零件檢驗的,但可能需要以新的或組合的方式來檢測AM過程產生的缺陷。因此,在檢測AM零件時,應明確零件材料固有缺陷及缺陷閾值標準、確定檢測時機、選擇適合的檢測方法與標準、保證表面狀態符合NDI檢測要求、通過CT等方法應對復雜幾何形狀及內部特征的檢測。AC 33.15-4指出,CT是目前唯一被批準用于檢查無法直接訪問的內部特征的檢查方法,但需要考慮其成本、時間、能力等。

工藝過程需驗證,更改必須有依據

為保證穩定、可再現地生產出符合設計要求的尺寸、性能及質量的零件,AC 33.15-4提出進行工藝驗證,包括工藝驗證方法、工藝定型鑒定、設備鑒定、多臺設備鑒定以及關鍵工藝變更的相關要求。當工藝過程與參數發生變更時,必須提供可靠地試驗數據及依據進行說明。

FAA對于AC 33.15-4的制定及未來發布表明增材制造在航空領域的應用已初步進入實際工程應用、批量生產階段,其規定的要求都體現出從產品的設計研制到批生產各個環節與流程都需要系統化、規范化的技術文件支撐,才能保證產品生產的質量一致性及可重現性,這對于提升國內增材制造產品質量、推動增材制造在各行業領域的應用有重要的指導及參考價值。

相關推薦

全部評論 0

暫無評論